中国某钢铁集团有限公司,是国务院国有资产监督管理委员会监管的国有重要骨干中央企业,总部位于上海和武汉。在上海证券交易所的上市,是中国最大、最现代化的钢铁联合企业。在各行业信息化与自动化改造背景下,希望推出智能物流化标杆的项目试点,推动集团内部的自动化物流的改造。

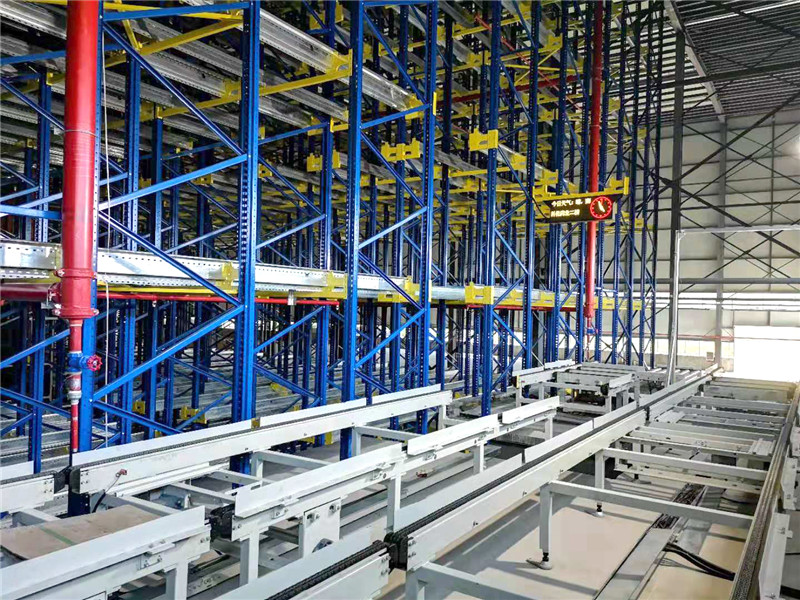

近年来,新技术在物流仓储中广泛应用,某钢铁集团信息部门也提出智慧仓储、智慧物联的建设要求,节约人员工作量,提升内部的效率,在传统的工作中,某钢铁集团通过人工操作叉车将下料口的煤系针状焦吨包叉到露天场地堆放,吨位大、重心高,且采用编织袋存储,人工作业量较大,一般的机器人又无法满足其作业需求,堆放密度低,占用场地大。同时,碳粉产品以及露天环境导致仓库环境差,需要工作人员定期清理。

助力推进上海某钢铁集团仓储中心智慧化,主要实现业务管理自动化、智能化、标准化、信息化、业务操作部分无人化。通过大数据分析、智能算法和机器视觉技术实现运营数据可视化,实现数据统计、分析,为决策、管理提供依据。

通过导入搬运机器人(AGV)协同作业,在不直接进行人工处理的情况下能自动存储,可实现智能自动化搬运,减少人员投入以及因人为情绪造成的安全事故,以实现码垛环节的自动化。

此外,针对吨包吨位大、包装不规则的问题,旷视还对料架进行改版,通过采用带四个立柱的货架,防止倾斜导致的料架侧翻等问题。

由二维码导航顶升式AGV从成品打包点至密集库接驳点进行P2P搬运:AGV完成码托后,人工使用PDA给AGV发送入库指令;AGV拖动吨包、托盘和托盘支架一起移动,到达密集库入库接驳点,接驳设备执行接驳作业,在滚筒线输送机的动力下完成入库。完成接驳作业后,WMS给AGV发送接驳完成的信号。

接驳完成后,密集库内产生5个空托盘,WMS发送空托盘回流指令,AGV拖动托盘支架、空托盘摞,行驶至自动拆盘机入库接驳点,完成空托盘摞的接驳,实现托盘的循环利用。

项目克服了产品吨位大,不易运输的难点,实现IWR1300在半露天(雨棚)及作业环境恶劣的情况下运行,负载1T吨包和密集存储立库入库接驳,以及和密集存储立库入库提升输送机的自动化接驳,助力上海宝钢打造了智能物流化标杆的试点项目。

通过该方案,旷视为合作伙伴节省了人力物力,以智慧物流实现降本增效。同时,旷视该方案的部署,也意味着旷视具备了为施工环境恶劣、产品吨位大的重工业进行自动化改造的经验。